To anneal - or not to anneal*

door Woodrow Carpenter

Vertaald uit het Engels door Ellen Goldman, met toestemming van de auteur. Oorspronkelijk gepubliceerd in het blad Glass on Metal, jaargang 23 # 3, juni 2004.

Voor een uitgebreidere verklaring van het begrip ‘Annealing’, zie de voetnoot aan het eind van deze vertaling. Voorlopig volsta ik met de mededeling dat het hier gaat om een gecontroleerde afkoeling ter voorkoming van het optreden van spanningen in glas.

Tijdens de vergadering van de Enamelist Society in 2003, stelden twee emailleurs vragen met betrekking tot 'annealing', in Nederland meestal ook met deze term aangeduid.

Een van hen, die ervaring had in het werken met glas, vond het vreemd dat men bij het emailleren deze handeling niet nodig bleek te vinden. De andere emailleur, die geen ervaring had in het werken met glas, begreep niet dat sommige emailleurs de mening waren toegedaan dat ‘annealing’ nuttig kon zijn voor emailleurs. Beiden zochten een verklaring van het feit dat het bij het werken met glas als noodzakelijk werd ervaren, terwijl dat bij het emailleren niet zo zou zijn. Het antwoord luidde: dat komt omdat, bij het emailleren, het glas door het metaal wordt vastgehouden. Dit antwoord gaf weer reden tot verdere vragen, wat de reden is dat dit artikel is geschreven..

Laten we ons in de eerste plaats afvragen waarom het voor de glaswerker nodig is om annealing toe te passen.

De twee belangrijkste redenen, waarvan de eerste met gewoon nadenken te begrijpen is, zijn de volgende:

De warmtegeleiding van glas is relatief laag. Als het oppervlak van een glazen staaf wordt verhit, duurt het daardoor tamelijk lang voordat de kern van de staaf dezelfde temperatuur bereikt als het oppervlak, maar als dat punt is bereikt, is het oppervlak weer warmer geworden. Omdat glas bij het oplopen van de temperatuur uitzet, zal het duidelijk zijn dat het oppervlak sterker uitzet dan de kern. Dit veroorzaakt een zekere druk, die wordt tegengewerkt door interne factoren die we ‘stresses’ of (tegen)spanning noemen. Als deze spanning een bepaalde waarde overschrijdt, zal breuk optreden. Bij het afkoelen zal het oppervlak van het glas sneller afkoelen en krimpen dan de kern, en daardoor ontstaan eveneens elkaar tegenwerkende spanningen.

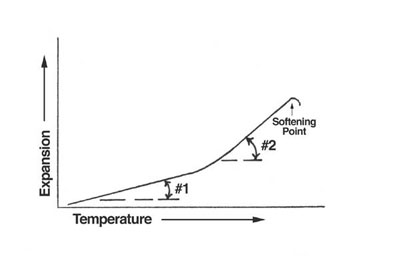

- Figuur 1: het normale verloop van de thermische uitzetting van glas

De tweede belangrijkste reden is wellicht niet zo gemakkelijk te begrijpen. In bovenstaande figuur 1 zien we de curve die de thermische uitzetting aangeeft van een stuk soda-kalkglas** bij verhitting van kamertemperatuur tot het verwekingspunt. De mate van uitzetting, #1, is relatief constant van kamertemperatuur tot 900°F-950°F (= ongeveer 480°C -510°C). Daarna loopt de uitzetting snel op, #2. Dit is het punt waarop het glas begint te veranderen. Het verandert van een elastische vaste stof in een visceuze vloeistof. Dit staat bekend als het punt van glastransformatie. De moleculaire structuur van het glas verandert, zonder dat dit zichtbaar is. Wij zijn geïnteresseerd in de verandering van de interne spanningen die optreden bij het afkoelen van het glas van het verwekingspunt naar kamertemperatuur.

Meer dan 5000 jaar geleden werd het in de praktijk al duidelijk dat glazen voorwerpen, die na het verwerken zonder onderbreking waren afgekoeld tot kamertemperatuur over het algemeen barstten of zelfs kapot sprongen. Men ontdekte ook dat, als je een zekere pauze inlaste tijdens het afkoelen, dit barsten of breken niet optrad. We weten nu dat deze pauze het begin was van de transformatie (kristalvorm) zone. Nu moeten we het glas even op deze temperatuur houden om de spanningen op te heffen die tijdens het verloop van het proces van afkoeling zijn opgebouwd, omdat de structuur van het glas veranderde van die van een visceuze vloeistof tot die van een rekbare vaste stof. Als de spanning uit het glas is verdwenen, moet het verder langzaam worden afgekoeld (zie boven) zodat het spanningsvrij blijft bij kamertemperatuur, omdat het anders alsnog kan barsten of breken.

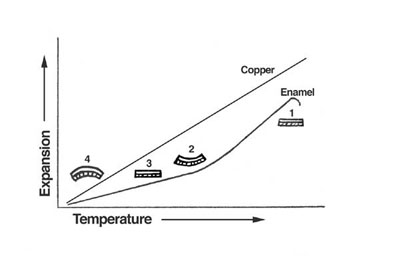

- Figuur 2: het normale verloop van de thermische uitzetting van koper en email

Nu komt de vraag: Waarom houden emailleurs vaak geen rekening met bovengeschetste verschijnselen?

Figuur 2 laat de uitzetting zien van email zowel als van koper. Hier zien we dat de uitzetting van het koper groter is dan die van email. Bij het kiezen van emailpoeders wordt hier rekening mee gehouden. De uitzetting van het koper is over het hele verhittingstraject lineair, maar bij het email is dat niet het geval. Hier zijn twee verschillende uitzettingstrajecten en een transformatie zone (kristalvormzone).

Punt 1 in figuur 2 toont een doorsnede van een geëmailleerd koperen plaatje dat begint af te koelen. Op dit punt is het email in de visceuze vloeistof fase die de vorm van het metaal heeft aangenomen. Metaal en email oefenen geen noemenswaardige spanning op elkaar uit, zelfs niet als zij op verschillende wijze inkrimpen bij afkoeling. Maar op een gegeven punt, als de ondergrens van de transformatiezone wordt bereikt, zal toch, door de verschillende uitzettingscoëfficiënten van beide stoffen, een zekere spanning optreden (zie punt 2 in figuur 2), zoals makkelijk zichtbaar te maken is op de volgende manier:

Emailleer een koperen plaatje van ongeveer 2,5 x 15 cm aan één kant. Leg het plat op een brandroostertje en leg het in de oven. Als het uit de oven komt, zal het plaatje volkomen vlak liggen, maar binnen 20 à 30 seconden zullen de uiteinden omhoog komen (punt 2 in figuur 2 en foto 1).

45 – 60 seconden later komen de uiteinden van de strip koper weer omlaag, en na ongeveer 60 seconden zal de strip weer vlak liggen: punt 3 in figuur 2 en foto 2. Korte tijd later zal het midden van de koperstrip omhoog komen: punt 4 in figuur 2 en foto 3. De krimp van het metaal is nu eerst even groot als en vervolgens groter geworden dan de krimp van het email. Hierdoor is de lichte (slechte) spanning vervangen door een (goede) spanning. De noodzaak om gecontroleerd af te koelen is daarmee verdwenen. Anders zou, bij opnieuw verhitten, de grotere uitzetting van het koper weer extra spanning oproepen en er zouden grote barsten kunnen ontstaan of het email zou zelfs van het werkstuk af kunnen springen.

- Foto 1

- Foto 2

- Foto 3

Foto’s 1, 2 en 3 tonen een verschijnsel dat de basis is van het emailleren waarbij een lichte spanning verandert in een middelmatige druk. Als beide kanten van de koperstrip worden geëmailleerd met gelijke hoeveelheden email, dan zal het fenomeen, als getoond in foto’s 1 – 3 niet zichtbaar zijn. De spanningen bestaan nog wel, maar ze worden gelijkelijk verdeeld over de beide emailoppervlakken. Iedere keer dat een emailwerkstuk wordt verhit, waarbij geen gecontroleerde afkoeling (annealing) wordt toegepast, zullen deze spanningen bestaan.

We kunnen ons nu afvragen of er momenten zijn waarop het gecontroleerde afkoelen voor emailleurs belangrijk is.

Ja, want jammer genoeg zullen er bij tijd en wijle problemen ontstaan. Er kunnen haarscheurtjes optreden, of al dan niet dichtgesmolten barsten, er kunnen stukjes afgesprongen zijn of er kan vervorming zijn die niet veroorzaakt wordt door het gebruik van een verkeerd treeftje. Dat zijn allemaal tekenen dat men had moeten bedenken of gecontroleerde afkoeling deze fouten wellicht had kunnen voorkomen.

Hier kan sprake zijn van met elkaar onverenigbare zaken: het kan te maken hebben met het ontwerp, het metaal, de gebruikte email, de werkwijze, of het kan iets zijn dat men helemaal niet als veroorzaker van moeilijkheden had verwacht. Vaak is het probleem door meerdere oorzaken veroorzaakt. Natuurlijk is het van belang te onderzoeken welke de oorzaken zijn van de specifieke moeilijkheden, want dan zou men ze kunnen voorkomen. Helaas gebeurt het maar al te vaak dat het probleem pas bij afkoeling zichtbaar wordt. Dan moet men zich afvragen: Kan ik mijn werkstuk nog redden?

In sommige gevallen zal het mogelijk zijn om het werk nog eens te verhitten en daarna gecontroleerd af te koelen. Maar besef dan wel dat het een heel gedoe is en dat sukses niet verzekerd is.

Hoe moet de emailleur zijn werkstuk gecontroleerd af laten koelen?

De makkelijkste manier is: opnieuw verhitten tot het smeltpunt van het email, dan de oven uitschakelen en het stuk in de oven laten afkoelen. Als men bang is voor ‘over-firing’, dan kan men de ovendeur op een kier open zetten en de temperatuur versneld te laten dalen tot 1100°F (ongeveer 590°C). Dan sluit men de ovendeur weer. Na de laatste ovengang kan men ook het werkstuk in een tweede oven leggen die op 950°F (510°C) staat. Men laat het werkstuk dan 30 minuten op deze tempratuur staan, waarna de oven wordt uitgezet en het werk in de oven verder mag afkoelen. Ik herinner me industrieel gemaakt emailwerk dat in een oven moest staan op kamertemperatuur. Vervolgens werd de oven verhit tot 510°C, daarna werd het overgebracht naar een oven waarin het langzaam werd afgekoeld tot kamertemperatuur. Dit product werd gedurende vele jaren met sukses gemaakt; het was een dure bedoening.

Er bestaan speciale ovens, meestal in gebruik bij de emailindustrie, die het werk langzaam verhitten, en ook weer langzaam afkoelen. Deze stukken vertonen vaak minder fouten dan de stukken die in ‘normale’ ovens werden gemaakt. (Zie het artikel over Henry Bone om te ontdekken hoe deze beroemde Britse emailschilder de problemen met haarscheurtjes en vervormingen oploste.)***

Voetnoten

* To anneal:

Volgens de Longman Dictionary of Contemporary English, to anneal betekent: het hard maken van glas of metalen door het, na het langzaam te hebben verhit tot een hoge temperatuur, langzaam af te koelen.

In de beroemde New Oxford Dictionary of English lezen we hetzelfde, in andere bewoordingen: het is het verhitten van metaal of glas en het vervolgens langzaam laten afkoelen, om interne spanningen te verwijderen en het material daardoor stevig te maken.

In Van Dales Groot Woordenboek E/N daarentegen lees ik: to anneal is het uitgloeien = temperen (glas); zachtgloeien, ontharden.... .

Omdat deze ogenschijnlijk verschillende uitspraken mij intrigeerden, heb ik er verschillende glasverwerkingsboeken in de Nederlandse taal op nageslagen. Daarin zag ik, dat het werkwoord to anneal in het Nederlands bijna niet vertaald wordt. Men spreekt van een temperatuurzone binnen het smelttraject: 'De afkoelzone loopt van het annealpunt (bovengrens van de koelzone) naar het strainpunt (ondergrens van de koelzone)... Annealing, gecontroleerd afkoelen, is van groot belang. Als je daarvoor te weinig tijd neemt bouw je spanning op in het glas...' (citaat uit het glasverwerkingsboek van Martine Knoppert).

** Soda-kalkglas is het meest gefabriceerde glas. Het wordt o.a. gebruikt voor vensterglas, huishoud- en verpakkingsglas.

*** Het artikel over Henry Bone kunt u vinden in Glass on Metal jaargang 23 #3.